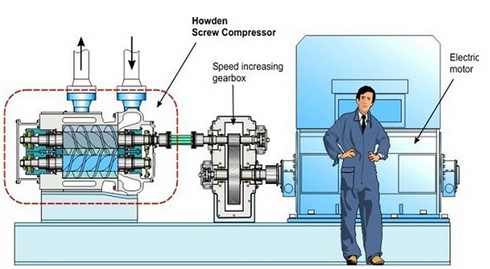

در این کمپرسور ها دو روتور با پروفیل های متفاوت داخل یک اتاقک با جهت های متفاوت می چرخند .روتور اصلی 85% تا 90% انرژی دریافتی را به انرژی گرمایی و فشار تبدیل می کند. با چرخش مداوم روتورها هوای محبوس شده با کاهش حجم افزایش فشار می یابد . در تمام مراحل روغن وارد فضای بین پره ها می شود ( در نوع روانکاری با روغن ). این روغن وظیفه روان کاری و خنک کردن روتور ها را عهده دار است .

مرحله اول

هوا به داخل قسمت روتورها کشیده می شود و فضای بین پره ها را پر می کند این قسمت مانند مرحله مکش در کمپرسور های پیستونی می باشد

مرحله دوم و سوم

هنگامی که هوا وارد قسمت فشرده سازی شد با چرخش روتورها حجم آن کم می شود و بنا بر این فشار افزایش می یابد. این کم شدن حجم تا قسمت تخلیه هوا ادامه می یابد تا فشار به مقدار دلخواه برسد

مرحله چهارم هوای فشرده به بیرون کمپرسور جریان می یابد.

استفاده از کمپرسورهای پیچی نوع روغنی در فشار متوسط (کمتراز10bar) و دبی متوسط(تا1000m3/hour) متداول می باشد. در کمپرسورهای پیچی نوع روغنی ،عمل آببندی وخنک کاری توسط روغن ودر داخل کمپزسور انجام میشود. در خروجی روغن از هوای فشرده جدا شده وپس ازخنک وفیلتر شدن به نقطه تزریق در ورودی بازگردانده میشود. از عیوب کمپرسورهای پیچی نوع روغنی میتوان به نیاز آنها به جدا کننده روغن(پس از انجام تراکم)وسرعت دورانی محدود(بهدلیل اصطکاک بالا)اشاره کرد.کمپرسورهای پیچی عاری از روغن:

بدلیل نبود روغن و عدم خنک کاری در این نوع از کمپرسورها امکان افزایش دمای داخل پوسته تاحدود 180درجه سانتیگراد وجود دارد به همین دلیل احتمال تغییر شکل پوسته وهمچنین تماس بین روتور وپوسته وجود دارد.

بنابر این مقادیر لقی بایستی بنحو متناسب پیش بینی شود.بازده کمپرسورهای عاری از روغن از انواع معادل روغنی کمتراست و همچنین به آب بندی مناسبی بمنظور جلوگیری ازنشتی در انها نیاز است. هزینه یک کمپرسور(بدلیل عملکرد درسرعت بالا)تقریبا ظرفیتی معادل دو برابر هم اندازه خود(ازنوع روغنی) داشتته ونیازی به جدا کننده روغن ندارد.

نمایش نتایج: از 1 به 1 از 1

موضوع: کمپرسورهای پیچی(اسکرو)

-

- تاریخ عضویت

- 2012/04/14

- محل سکونت

- مازندران-محمودآباد

- سن

- 31

- نوشته ها

- 536

- پسندیده

- 0

- مورد پسند : 8 بار در 8 پست

- نوشته های وبلاگ

- 6

- میزان امتیاز

- 0

www.mechanic-kh.ir

www.mechanic-kh.ir

اطلاعات موضوع

کاربرانی که در حال مشاهده این موضوع هستند

در حال حاضر 1 کاربر در حال مشاهده این موضوع است. (0 کاربران و 1 مهمان ها)

موضوعات مشابه

-

پیل سوختی میکروبی

توسط mohammadtasisat در انجمن منابع انرژیپاسخ: 0آخرين نوشته: 2014/05/14, 15:25 -

انواع پیل سوختی

توسط mohammadtasisat در انجمن منابع انرژیپاسخ: 0آخرين نوشته: 2014/05/14, 15:18 -

تاریخچه پیل سوختی

توسط mohammadtasisat در انجمن منابع انرژیپاسخ: 0آخرين نوشته: 2014/05/14, 15:12 -

پیگیری کارت سوخت

توسط pooria در انجمن مطالب عمومیپاسخ: 0آخرين نوشته: 2011/06/08, 13:57 -

درباره انرژی هیدروژن و پیل سوختی

توسط harati در انجمن منابع انرژیپاسخ: 0آخرين نوشته: 2011/05/23, 15:42

پاسخ با نقل قول

پاسخ با نقل قول

علاقه مندي ها (Bookmarks)